mmmmm..., la primera foto tiene pinta de ser un M-48..., de seguro chino no es.

Estás usando un navegador obsoleto. No se pueden mostrar estos u otros sitios web correctamente.

Se debe actualizar o usar un navegador alternativo.

Se debe actualizar o usar un navegador alternativo.

Tanques modernos.

- Tema iniciado andres_aviador

- Fecha de inicio

https://defence-blog.com/the-105mm-gun-of-taiwanese-cm-11-tank-exploded-during-firing-shells/La imagen muestra a soldados de la Brigada Acorazada 542 del Ejército de la República de China (Taiwán) con un tanque principal de batalla CM-11 Brave Tiger.

fanatikorn

Colaborador

Siempre se dijo que todo el material que vendían era "degradado" en sus capacidades.Interesante seria saber si el material de su ejército es de la misma calidad que lo exportado...

Lo hizo en su momento la URSS también.

Pero en el caso de éstos materiales no creo que sean degradados en calidad, sinó es una muy mala propaganda para posibles futuros compradores.

Puede ser problema de la munición, creo que acá pasó con un TAM.

Siempre se dijo que todo el material que vendían era "degradado" en sus capacidades.

Lo hizo en su momento la URSS también.

80% excusas para mantener la mentira que la calidad que quedaba en el lugar de origen era mucho mejor que la bosta que exportaban.

20% verdad: vendían sistemas ya superados. Como hacen todos los países. El país de origen se reserva usar siempre lo último hasta que aparece un sistema superior.

Saludos

Mantener líneas de producción con materiales, técnicas, procedimientos y estándares separados atenta contra la eficiencia, la masividad y los costes. Nadie va a hacer cañones de 1ra y 2da calidad (degradados). En todo caso venderán material viejo, que tampoco debería romperse.

Saludos

Saludos

Kazajistán iniciará la producción nacional del tanque de batalla ligero Tulpar

El gobierno kazajo ha confirmado sus planes de iniciar la producción nacional de un nuevo tanque ligero el próximo año, basado en la plataforma del vehículo de combate de infantería sobre orugas Tulpar. El anuncio se realizó durante la visita del presidente Kassym-Jomart Tokayev a la fábrica Besqaru en Astaná, empresa dedicada a la fabricación y mantenimiento técnico de vehículos blindados. Según los planes presentados, el nuevo tanque será una variante del chasis multifunción Tulpar, desarrollado por el fabricante turco Otokar, integrado con la torreta italiana HITFACT MkII, producida por Leonardo. Esta torreta es el mismo sistema que equipa actualmente los vehículos Centauro II y se encuentra en las últimas etapas de integración técnica con la plataforma Tulpar por parte de las dos empresas asociadas.

El tanque ligero proyectado tiene un peso bruto aproximado de 35 toneladas y será operado por una tripulación de cuatro soldados: comandante, artillero, cargador y conductor. El sistema de armas principal es el cañón OTO-Melara de 120 mm y calibre 45, capaz de disparar toda la munición estándar de la OTAN según el estándar STANAG 4385. El vehículo contará con estaciones de control de tiro independientes para el artillero y el comandante, lo que permitirá el ataque simultáneo a diferentes objetivos. Para el conocimiento de la situación, el vehículo blindado estará equipado con sistemas de visión diurna y nocturna, sensores frontales y traseros, y una cobertura de observación de 360 grados.

La protección del vehículo incluye blindaje balístico según el estándar STANAG 4569 Nivel 4, un sistema de protección contra amenazas nucleares, biológicas y químicas (NBQ) y el sistema de protección activa Iron Fist APS. La producción de este tanque ligero sobre orugas representa una expansión de la capacidad industrial de Besqaru, que actualmente centra su línea de ensamblaje en vehículos blindados anfibios sobre ruedas, como los modelos Taimas 8x8 y Aibar 4x4. Esta iniciativa refuerza la estrategia nacional de Kazajstán de fortalecer su industria de defensa mediante la fabricación bajo licencia y el ensamblaje local de tecnologías diseñadas en el extranjero.

El gobierno kazajo ha confirmado sus planes de iniciar la producción nacional de un nuevo tanque ligero el próximo año, basado en la plataforma del vehículo de combate de infantería sobre orugas Tulpar. El anuncio se realizó durante la visita del presidente Kassym-Jomart Tokayev a la fábrica Besqaru en Astaná, empresa dedicada a la fabricación y mantenimiento técnico de vehículos blindados. Según los planes presentados, el nuevo tanque será una variante del chasis multifunción Tulpar, desarrollado por el fabricante turco Otokar, integrado con la torreta italiana HITFACT MkII, producida por Leonardo. Esta torreta es el mismo sistema que equipa actualmente los vehículos Centauro II y se encuentra en las últimas etapas de integración técnica con la plataforma Tulpar por parte de las dos empresas asociadas.

El tanque ligero proyectado tiene un peso bruto aproximado de 35 toneladas y será operado por una tripulación de cuatro soldados: comandante, artillero, cargador y conductor. El sistema de armas principal es el cañón OTO-Melara de 120 mm y calibre 45, capaz de disparar toda la munición estándar de la OTAN según el estándar STANAG 4385. El vehículo contará con estaciones de control de tiro independientes para el artillero y el comandante, lo que permitirá el ataque simultáneo a diferentes objetivos. Para el conocimiento de la situación, el vehículo blindado estará equipado con sistemas de visión diurna y nocturna, sensores frontales y traseros, y una cobertura de observación de 360 grados.

La protección del vehículo incluye blindaje balístico según el estándar STANAG 4569 Nivel 4, un sistema de protección contra amenazas nucleares, biológicas y químicas (NBQ) y el sistema de protección activa Iron Fist APS. La producción de este tanque ligero sobre orugas representa una expansión de la capacidad industrial de Besqaru, que actualmente centra su línea de ensamblaje en vehículos blindados anfibios sobre ruedas, como los modelos Taimas 8x8 y Aibar 4x4. Esta iniciativa refuerza la estrategia nacional de Kazajstán de fortalecer su industria de defensa mediante la fabricación bajo licencia y el ensamblaje local de tecnologías diseñadas en el extranjero.

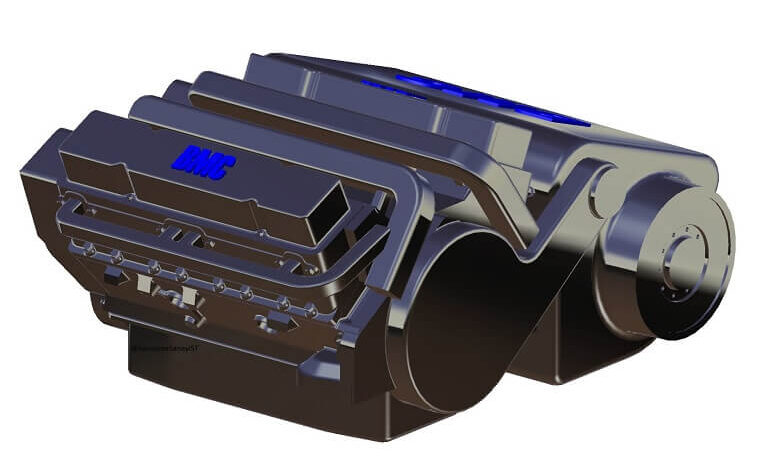

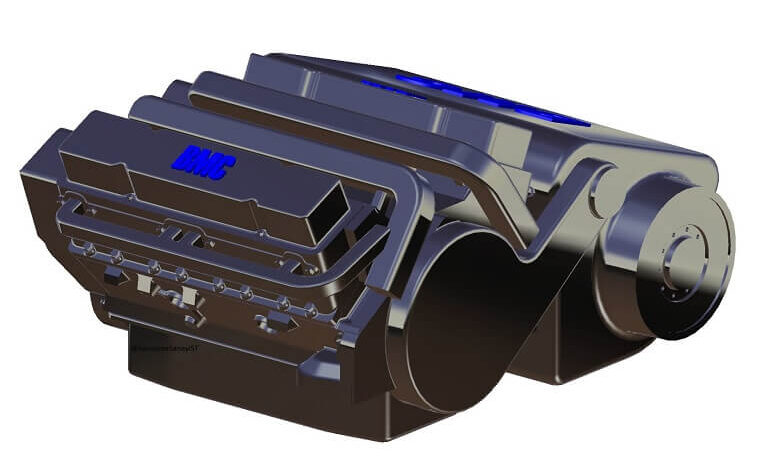

La etapa crítica del desarrollo del motor BATU de 1500 caballos de fuerza del ALTAY ha finalizado.

Como parte de los estudios realizados bajo la coordinación de la Presidencia de Industrias de Defensa, se han completado las pruebas de aceptación en fábrica del motor BATU, desarrollado internamente, para el tanque de batalla principal ALTAY. Tras el proceso de aceptación del motor, las pruebas de transmisión y las actividades de calificación continúan según lo previsto.

El proceso de desarrollo del motor BATU comenzó en 2018. Si bien en las etapas iniciales se carecía de experiencia en infraestructura de ingeniería, instalaciones de prueba, cadena de suministro y recursos humanos, en los años posteriores se desarrollaron capacidades de simulación, producción y pruebas. Actualmente, los motores ya están desarrollados y se han completado las pruebas de aceptación en fábrica.

Estructura técnica del motor BATU

Diseñado para satisfacer las necesidades de movilidad del tanque ALTAY, el motor BATU se desarrolló según criterios como bajo consumo de combustible, larga vida útil e idoneidad para grandes altitudes y condiciones climáticas adversas. El grupo motopropulsor BATU, responsable de la movilidad del ALTAY, está compuesto por componentes del motor, la transmisión y el sistema de refrigeración. Con el motor listo, la calificación de la transmisión de producción nacional sigue siendo una prioridad.

Proyecto Batu 1

Declaración del Director de la Industria de Defensa

El Director de la Industria de Defensa, Prof. Dr. Haluk Görgün, realizó las siguientes declaraciones sobre el proceso:

“El motor BATU ha superado con éxito todas las pruebas. Las actividades de aceptación en fábrica del motor BATU de 1500 caballos de fuerza, desarrollado para nuestro moderno tanque de batalla principal ALTAY, se han completado con éxito”.

Desarrollado por BMC POWER con recursos nacionales, el motor BATU demuestra claramente el nivel alcanzado por Turquía en tecnología de motores para vehículos terrestres, gracias a su rendimiento, durabilidad y capacidad operativa.

Con este paso crucial, se ha completado el eslabón más importante del sistema de propulsión nacional y ha comenzado la cuenta regresiva para el proceso de calificación de la transmisión. Una vez finalizado el proceso, Turquía consolidará su posición entre los pocos países que utilizan sistemas de propulsión totalmente independientes en vehículos blindados de orugas.

Con la familia de motores desarrollados internamente para plataformas terrestres, Turquía ahora cuenta con un ecosistema en la industria de defensa que no solo produce plataformas, sino que también diseña el núcleo de la plataforma con ingeniería propia.

Tanque ALTAY

Felicito sinceramente a la familia BMC POWER, a nuestro equipo en la sede central, a los ingenieros, técnicos y a todos los involucrados que contribuyeron a este gran logro.

Proceso de Entrega del Tanque ALTAY

BMC realizó la primera entrega del Tanque de Batalla Principal ALTAY el pasado octubre. La entrega tuvo lugar en una ceremonia celebrada en la Fábrica de Tanques y Vehículos Blindados de Nueva Generación en Ankara, que también coincidió con la inauguración de la unidad. Con la incorporación del tanque ALTAY a su arsenal, las Fuerzas Armadas Turcas adquirieron un tanque moderno y completamente nuevo por primera vez en casi medio siglo. El ALTAY también destaca por ser el primer tanque de batalla principal de producción nacional en incorporarse al arsenal.

TD

slds

Como parte de los estudios realizados bajo la coordinación de la Presidencia de Industrias de Defensa, se han completado las pruebas de aceptación en fábrica del motor BATU, desarrollado internamente, para el tanque de batalla principal ALTAY. Tras el proceso de aceptación del motor, las pruebas de transmisión y las actividades de calificación continúan según lo previsto.

El proceso de desarrollo del motor BATU comenzó en 2018. Si bien en las etapas iniciales se carecía de experiencia en infraestructura de ingeniería, instalaciones de prueba, cadena de suministro y recursos humanos, en los años posteriores se desarrollaron capacidades de simulación, producción y pruebas. Actualmente, los motores ya están desarrollados y se han completado las pruebas de aceptación en fábrica.

Estructura técnica del motor BATU

Diseñado para satisfacer las necesidades de movilidad del tanque ALTAY, el motor BATU se desarrolló según criterios como bajo consumo de combustible, larga vida útil e idoneidad para grandes altitudes y condiciones climáticas adversas. El grupo motopropulsor BATU, responsable de la movilidad del ALTAY, está compuesto por componentes del motor, la transmisión y el sistema de refrigeración. Con el motor listo, la calificación de la transmisión de producción nacional sigue siendo una prioridad.

Proyecto Batu 1

Declaración del Director de la Industria de Defensa

El Director de la Industria de Defensa, Prof. Dr. Haluk Görgün, realizó las siguientes declaraciones sobre el proceso:

“El motor BATU ha superado con éxito todas las pruebas. Las actividades de aceptación en fábrica del motor BATU de 1500 caballos de fuerza, desarrollado para nuestro moderno tanque de batalla principal ALTAY, se han completado con éxito”.

Desarrollado por BMC POWER con recursos nacionales, el motor BATU demuestra claramente el nivel alcanzado por Turquía en tecnología de motores para vehículos terrestres, gracias a su rendimiento, durabilidad y capacidad operativa.

Con este paso crucial, se ha completado el eslabón más importante del sistema de propulsión nacional y ha comenzado la cuenta regresiva para el proceso de calificación de la transmisión. Una vez finalizado el proceso, Turquía consolidará su posición entre los pocos países que utilizan sistemas de propulsión totalmente independientes en vehículos blindados de orugas.

Con la familia de motores desarrollados internamente para plataformas terrestres, Turquía ahora cuenta con un ecosistema en la industria de defensa que no solo produce plataformas, sino que también diseña el núcleo de la plataforma con ingeniería propia.

Tanque ALTAY

Felicito sinceramente a la familia BMC POWER, a nuestro equipo en la sede central, a los ingenieros, técnicos y a todos los involucrados que contribuyeron a este gran logro.

Proceso de Entrega del Tanque ALTAY

BMC realizó la primera entrega del Tanque de Batalla Principal ALTAY el pasado octubre. La entrega tuvo lugar en una ceremonia celebrada en la Fábrica de Tanques y Vehículos Blindados de Nueva Generación en Ankara, que también coincidió con la inauguración de la unidad. Con la incorporación del tanque ALTAY a su arsenal, las Fuerzas Armadas Turcas adquirieron un tanque moderno y completamente nuevo por primera vez en casi medio siglo. El ALTAY también destaca por ser el primer tanque de batalla principal de producción nacional en incorporarse al arsenal.

TD

slds

Totalmente. Los materiales son lo mismo.Mantener líneas de producción con materiales, técnicas, procedimientos y estándares separados atenta contra la eficiencia, la masividad y los costes. Nadie va a hacer cañones de 1ra y 2da calidad (degradados). En todo caso venderán material viejo, que tampoco debería romperse.

Saludos

La degradación es la retirada de ciertos subsistemas o su reemplazo por modelos de exportación que no son los que usan domésticamente (más baratos, más sencillos, o diferentes para que no sean copiados o capturados por USA).

En los T-72M, la M era de exportación y licencia al pacto de Varsovia. Tenían menos blindaje, el acero y bloques de cerámicas eran lo mismo, pero tenían menor grosor. Eran prácticamente los T-72Ural originales.

Los M1 que fabricó Polonia y los Checos eran llevados al estándar T-72A con el mismo blindaje.

Degradar es eso, son menos capaces, les faltan cosas, tienen otras cosas, o sencillamente utilizan equipos o municiones viejos. Caso Irak que tiraba municiones de 1960 (aunque entendible porque se enfrentaban a tanques iraníes Made in USA/UK de los 50 y 60s.

T-62 vs T-72 Ural.

slds

Cargador automático...

Torreta no tripulada.

Laugh in 2das y 3ras marcas de literalmente cualquier producto que se te ocurra. Pasando por celulares automóviles y metalmecanica.Mantener líneas de producción con materiales, técnicas, procedimientos y estándares separados atenta contra la eficiencia, la masividad y los costes. Nadie va a hacer cañones de 1ra y 2da calidad (degradados). En todo caso venderán material viejo, que tampoco debería romperse.

Saludos

En metalúrgica la degradación puede pasar por el tipo de material, el proceso de fabricación y el tratamiento térmico. Puede ser exactamente el mismo material del mismo grosor pero un tratamiento térmico diferente hace que se comporte de manera muy distinta.Totalmente. Los materiales son lo mismo.

La degradación es la retirada de ciertos subsistemas o su reemplazo por modelos de exportación que no son los que usan domésticamente (más baratos, más sencillos, o diferentes para que no sean copiados o capturados por USA).

En los T-72M, la M era de exportación y licencia al pacto de Varsovia. Tenían menos blindaje, el acero y bloques de cerámicas eran lo mismo, pero tenían menor grosor. Eran prácticamente los T-72Ural originales.

Los M1 que fabricó Polonia y los Checos eran llevados al estándar T-72A con el mismo blindaje.

Degradar es eso, son menos capaces, les faltan cosas, tienen otras cosas, o sencillamente utilizan equipos o municiones viejos. Caso Irak que tiraba municiones de 1960 (aunque entendible porque se enfrentaban a tanques iraníes Made in USA/UK de los 50 y 60s.

Un proceso más corto o rápido sin el tratamiento térmico correspondiente puede darte ese tipo de fallas. Eso y disparar proyectiles HE de carga completa durante 4hs con la humedad presión atmosférica y calor de una zona tropical tampoco ayuda.

Es que me es ilógico hacer todo eso. Requeriría modificar la línea y métodos de producción, cuando con solo reducir el grosor de la chapa ya es suficiente. Todo el resto igual, pero le sacaban mm.En metalúrgica la degradación puede pasar por el tipo de material, el proceso de fabricación y el tratamiento térmico. Puede ser exactamente el mismo material del mismo grosor pero un tratamiento térmico diferente hace que se comporte de manera muy distinta.

Un proceso más corto o rápido sin el tratamiento térmico correspondiente puede darte ese tipo de fallas. Eso y disparar proyectiles HE de carga completa durante 4hs con la humedad presión atmosférica y calor de una zona tropical tampoco ayuda.

En realidad puede ser simplemente omitir pasos. Ahorrar materiales "estratégicos" o "raros" en la composición del acero. Cómo los alemanes al final de la guerra.Es que me es ilógico hacer todo eso. Requeriría modificar la línea y métodos de producción, cuando con solo reducir el grosor de la chapa ya es suficiente. Todo el resto igual, pero le sacaban mm.

Y creo que es al reves. Restarle espesor al acero en una torreta fundida por ejemplo implicaría modificar la matriz de fundición. En una placa de acero homogéneo más pasadas por los rodillos en el proceso de fabricación. En cuestión aceros ya tenes de dónde agarrarte para decir "es un modelo export degradado" en la metalurgia del acero de los cañones también. Anda a saber el proceso de forjado, martillado, tratamiento térmico, tratamientos post procesado como nitruracion o cromado.

Agregale que el caso de los VT4 son bastante nuevos, deben estar en garantía todavía y seguramente deben estar negociando bajo la mesa por reposición de materiales reparaciones etc.

Laugh in 2das y 3ras marcas de literalmente cualquier producto que se te ocurra. Pasando por celulares automóviles y metalmecanica.

No tiene nada que ver una 2da marca con un producto militar degradado para no exponer la última tecnología disponible por el país dueño. Nada que ver.

Suena bastante mal y sin lógica vender tanques más blandos, con peores calidades. Para que? Para arruinarle la vida a tus compradores y que no te compren nunca más?

La degradación viene de la mano de subsistemas antiguos (directores de tiro, por ejemplo, visores de generación anterior, o computadoras ya superadas) o venta posterior de municiones desfasadas. Se arma un paquete, un combo sin lo último en tecnología pero con la base del producto en producción, y se ofrece al mundo. O un radar menos capaz, o un motor menos capaz, o un software de versión anterior... Pero el producto estructuralmente es el mismo.

Saludos

Es que no es más fácil como decís.En realidad puede ser simplemente omitir pasos. Ahorrar materiales "estratégicos" o "raros" en la composición del acero. Cómo los alemanes al final de la guerra.

Y creo que es al reves. Restarle espesor al acero en una torreta fundida por ejemplo implicaría modificar la matriz de fundición. En una placa de acero homogéneo más pasadas por los rodillos en el proceso de fabricación. En cuestión aceros ya tenes de dónde agarrarte para decir "es un modelo export degradado" en la metalurgia del acero de los cañones también. Anda a saber el proceso de forjado, martillado, tratamiento térmico, tratamientos post procesado como nitruracion o cromado.

Agregale que el caso de los VT4 son bastante nuevos, deben estar en garantía todavía y seguramente deben estar negociando bajo la mesa por reposición de materiales reparaciones etc.

Reducir el espesor es lo fácil. Eso es sencillamente graduar el rolado de la plancha en caliente. Es algo rápido que se hace constantemente.

El resto es modificar procesos complejos con tiempos de parada y cambiar pasos en la producción (lo que implica que el personal debe ser movido de su proceso estándar).

Sí puede ser el tema de aleaciones. Eso es fácil y tiene sentido en el conservar la química tuya de manos enemigas.

Temas similares

- Respuestas

- 107

- Visitas

- 8K

- Respuestas

- 44

- Visitas

- 11K

- Respuestas

- 143

- Visitas

- 22K

- Respuestas

- 223

- Visitas

- 34K

- Respuestas

- 3

- Visitas

- 7K