La impresión 3D con fines militares moverá 4.594 millones de dólares en 2025

e prevé que el mercado de impresión 3D militar en América del Norte crecerá a la velocidad más alta de aquí a 2025 debido, entre otros factores, al aumento de las inversiones gubernamentales en proyectos de impresión 3D y la demanda de piezas livianas y duraderas.

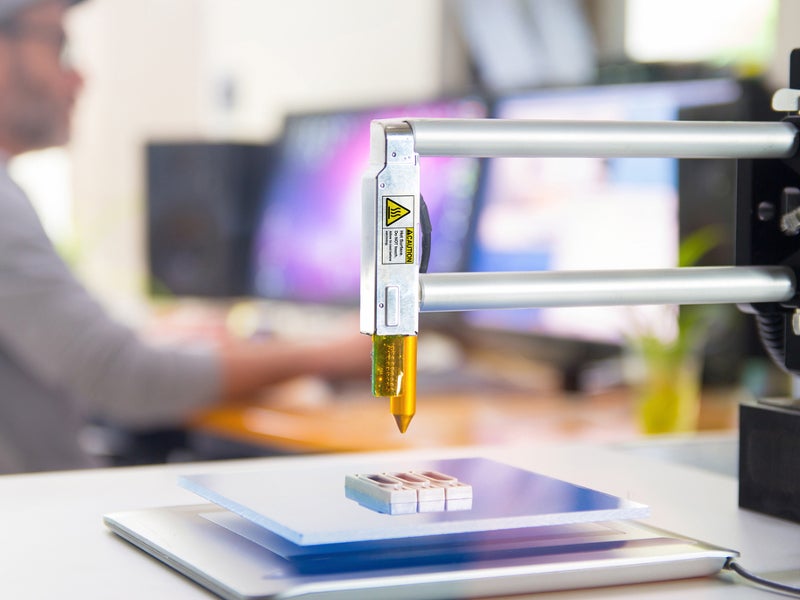

El Ejército también se sube a la moda de la impresión 3D. Así lo atestigua un informe de la firma de análisis MarketsandMarkets, según el cual este segmento de actividad moverá nada menos que 4.594 millones de dólares para el año 2025.

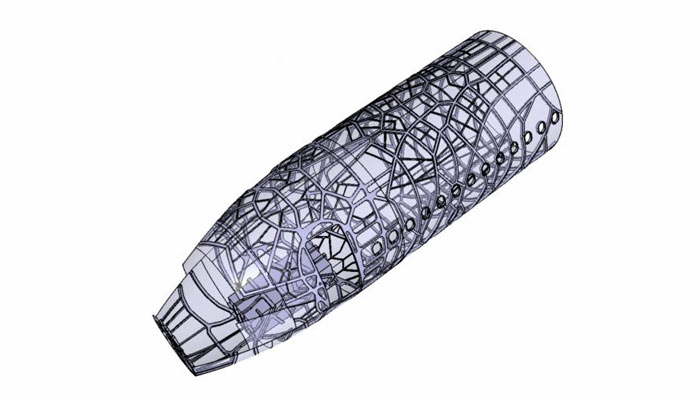

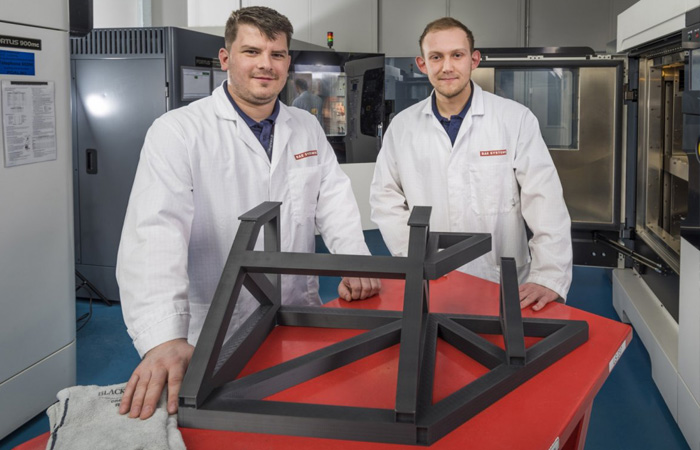

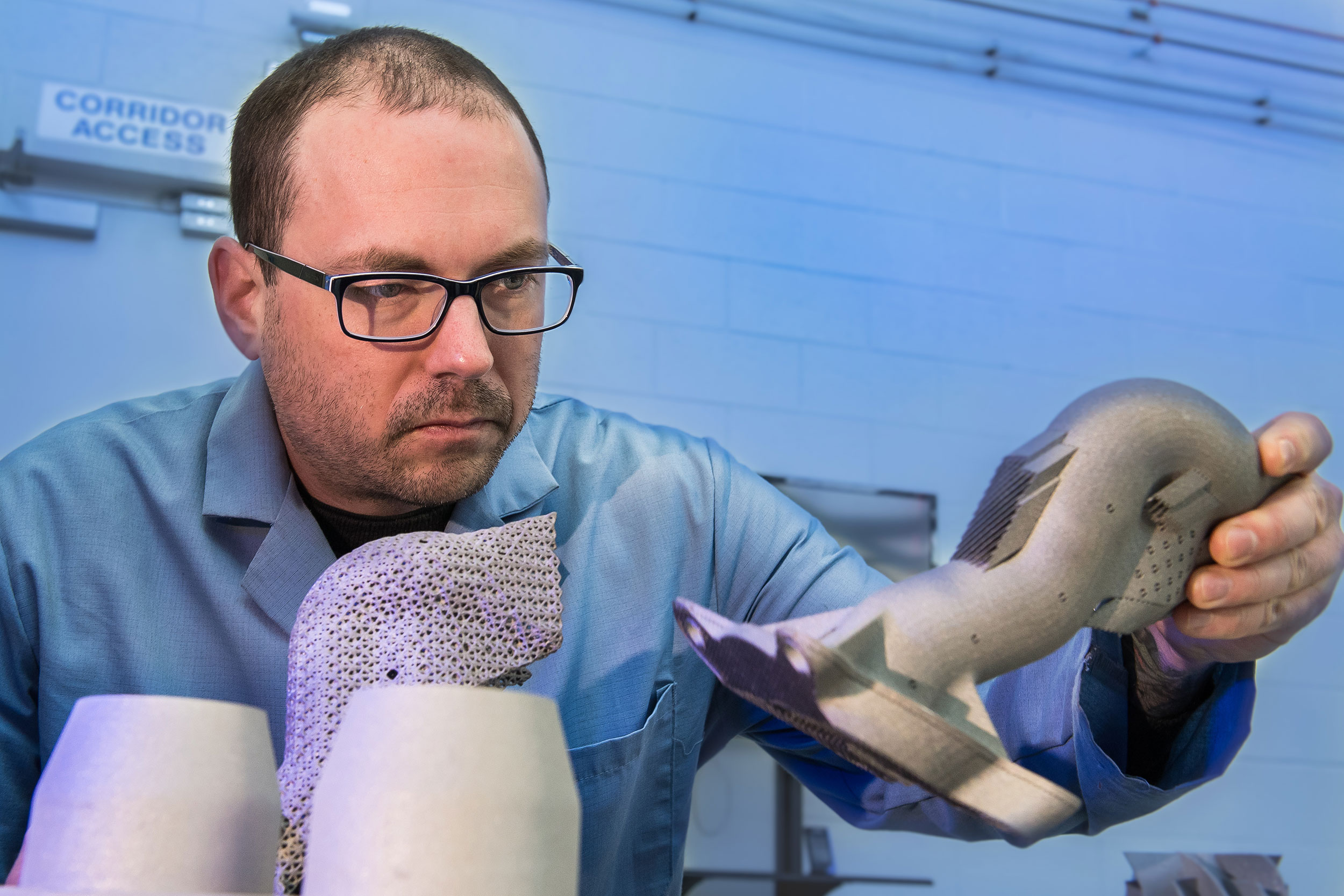

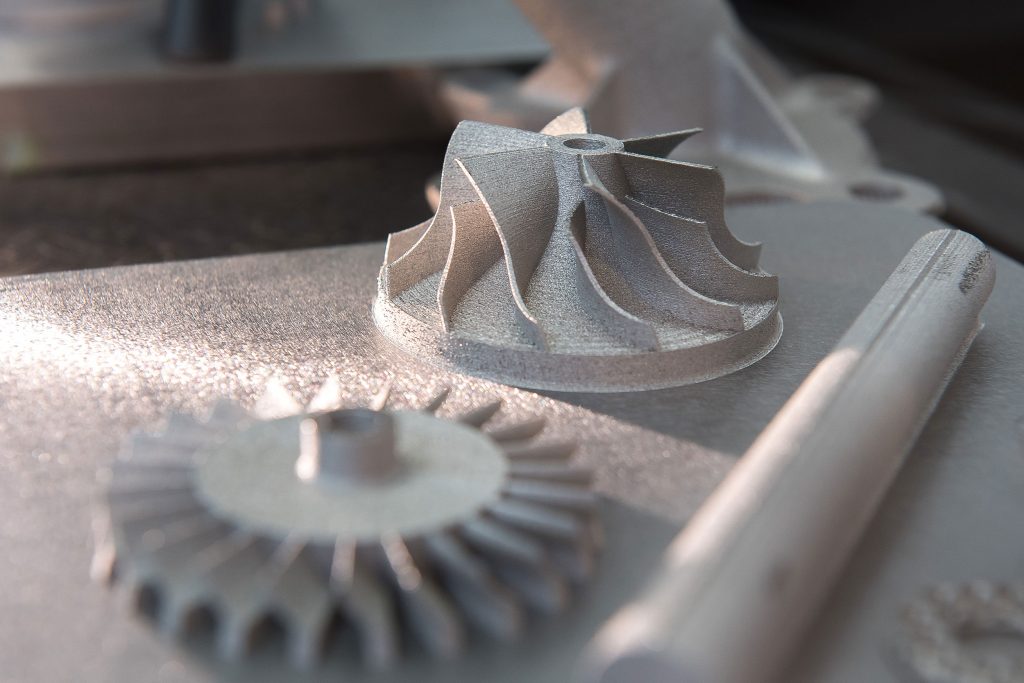

Se trata de un importante aumento respecto de la cantidad anotada el presente curso, que ronda los 799,8 millones de dólares. En concreto, estaríamos hablando de una tasa anual compuesta de crecimiento del 28,37% entre 2018 y 2025. ¿La causa? El uso creciente de la impresión 3D para la fabricación de componentes livianos del equipamiento militar (a cargo de los fabricantes y contratistas oficiales del Ejército) más que para la construcción de grandes infraestructuras.

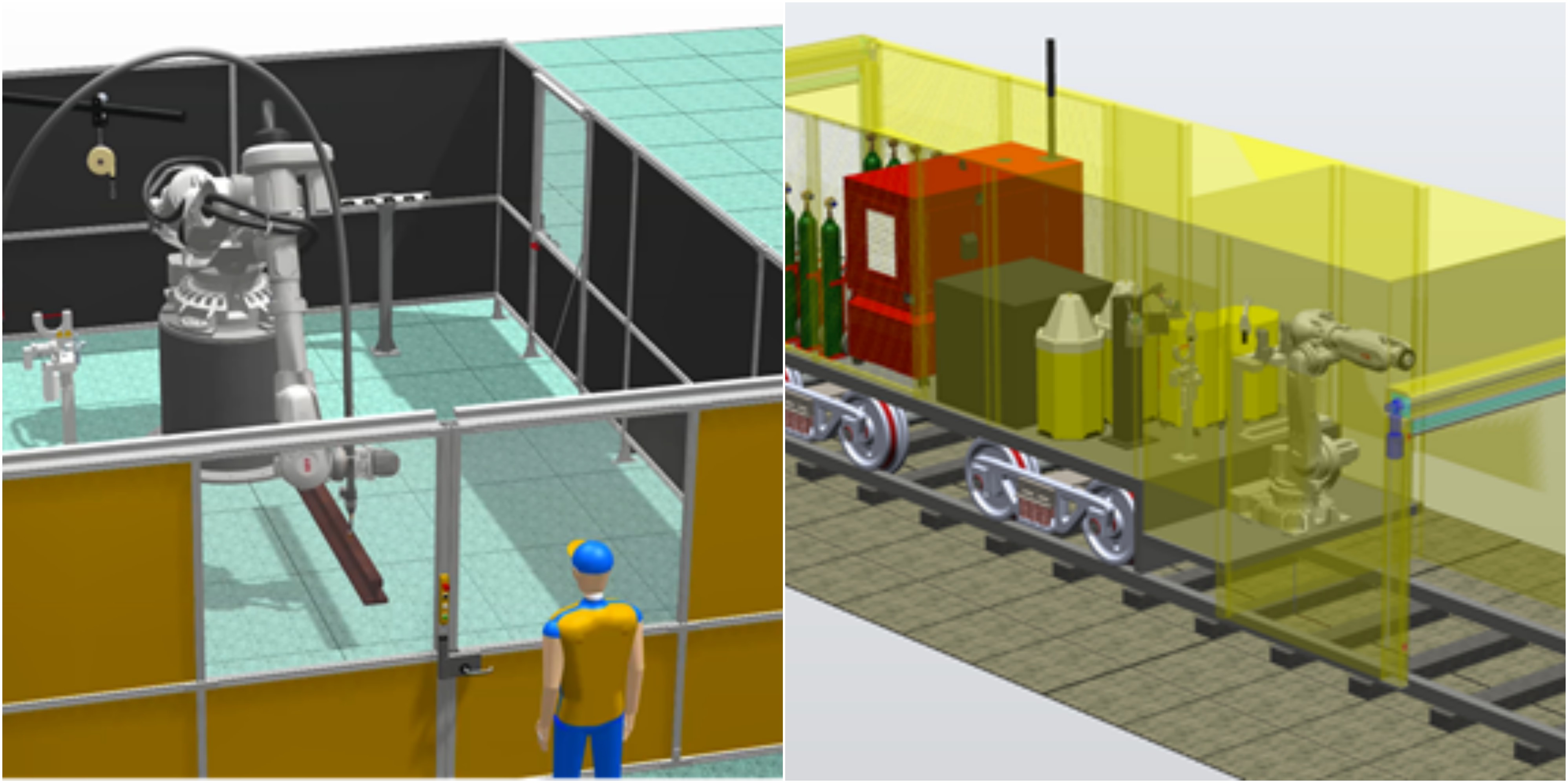

Sin embargo, los analistas prevén que el segmento de deposición de energía directa del mercado de impresión 3D militar experimente el mayor crecimiento durante el período de pronóstico. El proceso de deposición de energía directa se utiliza para fabricar piezas y componentes metálicos bajo demanda para la industria de la defensa y su crecimiento se puede atribuir a la necesidad de producir grandes volúmenes de piezas complejas.

La NASA prueba la impresión 3D para fabricar satélites desde el espacio

Por regiones, se prevé que el mercado de impresión 3D militar en América del Norte crecerá a la velocidad más alta durante el período de análisis debido, entre otros factores, al aumento de las inversiones gubernamentales en proyectos de impresión 3D y la demanda de piezas livianas y duraderas. Además, también se espera que la adopción de la tecnología de impresión en 3D por parte de varios fabricantes impulse el crecimiento del mercado de impresión 3D militar en América del Norte.

Sin embargo, la distribución de los principales actores privados no se corresponde necesariamente a esa región. De hecho, MarketsandMarkets ha identificado como los principales actores que operan en el mercado de impresión 3D militar a Stratasys (EE. UU.), 3D Systems (EE. UU.), ExOne (Francia), EOS (Alemania), Arcam (Suecia) y Norsk Titanium (Alemania). Dos americanas por cuatro europeas.

http://www.ticbeat.com/tecnologias/...res-movera-4-594-millones-de-dolares-en-2025/

e prevé que el mercado de impresión 3D militar en América del Norte crecerá a la velocidad más alta de aquí a 2025 debido, entre otros factores, al aumento de las inversiones gubernamentales en proyectos de impresión 3D y la demanda de piezas livianas y duraderas.

El Ejército también se sube a la moda de la impresión 3D. Así lo atestigua un informe de la firma de análisis MarketsandMarkets, según el cual este segmento de actividad moverá nada menos que 4.594 millones de dólares para el año 2025.

Se trata de un importante aumento respecto de la cantidad anotada el presente curso, que ronda los 799,8 millones de dólares. En concreto, estaríamos hablando de una tasa anual compuesta de crecimiento del 28,37% entre 2018 y 2025. ¿La causa? El uso creciente de la impresión 3D para la fabricación de componentes livianos del equipamiento militar (a cargo de los fabricantes y contratistas oficiales del Ejército) más que para la construcción de grandes infraestructuras.

Sin embargo, los analistas prevén que el segmento de deposición de energía directa del mercado de impresión 3D militar experimente el mayor crecimiento durante el período de pronóstico. El proceso de deposición de energía directa se utiliza para fabricar piezas y componentes metálicos bajo demanda para la industria de la defensa y su crecimiento se puede atribuir a la necesidad de producir grandes volúmenes de piezas complejas.

La NASA prueba la impresión 3D para fabricar satélites desde el espacio

Por regiones, se prevé que el mercado de impresión 3D militar en América del Norte crecerá a la velocidad más alta durante el período de análisis debido, entre otros factores, al aumento de las inversiones gubernamentales en proyectos de impresión 3D y la demanda de piezas livianas y duraderas. Además, también se espera que la adopción de la tecnología de impresión en 3D por parte de varios fabricantes impulse el crecimiento del mercado de impresión 3D militar en América del Norte.

Sin embargo, la distribución de los principales actores privados no se corresponde necesariamente a esa región. De hecho, MarketsandMarkets ha identificado como los principales actores que operan en el mercado de impresión 3D militar a Stratasys (EE. UU.), 3D Systems (EE. UU.), ExOne (Francia), EOS (Alemania), Arcam (Suecia) y Norsk Titanium (Alemania). Dos americanas por cuatro europeas.

http://www.ticbeat.com/tecnologias/...res-movera-4-594-millones-de-dolares-en-2025/

/arc-anglerfish-arc2-prod-mco.s3.amazonaws.com/public/IQVW4YJRWJF7XLCDWBU3Z22NHY.JPG)

/arc-anglerfish-arc2-prod-mco.s3.amazonaws.com/public/EBJA23ZPKNEZLCPZ64IH66WUGQ.jpg)